Aménagements et équipements spécifiques

Le Dartimon avec sa double coque (moins de risque de pollution en cas de sinistre) d’une longueur de 109,96 mètres et d’une largeur de 11,44 mètres est équipé d’un moteur de propulsion de 1250 Kw plus d’une ligne de propulsion. Il comprend une mono-ligne de cargaison avec 8 citernes, un circuit de réchauffage vapeur et des serpentins de chauffe-citernes. Sur la ligne de chargement, il y a des traceurs car il faut maintenir le produit à une certaine température. « En dessous de 10°C, le produit fige mais en le réchauffant, il redevient liquide ». C’est pourquoi, le transport de cette matière ne peut être effectué que dans des bateaux citernes munis d’une possibilité de chauffage de la cargaison. Le bateau est étanche avec des soupapes de surpression et de dépression. « Les soupapes ne vont pas s’ouvrir si on devait monter trop haut en pression ». Les matières que le bateau a le droit de transporter sont mentionnées dans le certificat d’agrément.

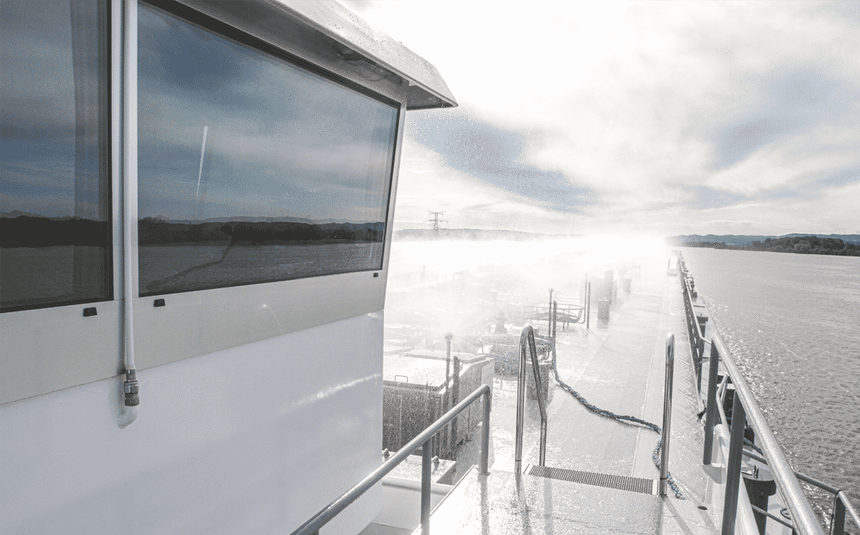

S’agissant d’un bateau destiné au transport de matières dangereuses de troisième classe sur un total de 9, des liquides inflammables et très inflammables dans la gamme des produits chimiques et pétroliers (toutes les essences, les gazoles, les alcools inflammables et les hydrocarbures), des aménagements spécifiques pour ce type de marchandises ont été réalisés. En revanche, rien de ce qui est solide (par exemple, de la poudre explosive) ne peut être transporté dans ce type d’unité. Frédéric Binon, qui était habitué à ce type de bateau « dangereux » qu’il pilotait en Seine, apprécie aujourd’hui son évolution. « On faisait du pétrole en Seine. En l’occurrence, sur le Dartimon, la technologie a progressé pour réaliser ce type de transport en toute sécurité. On est équipé d’un système de pulvérisation d’eau » et d’appareils de mesure des niveaux de citernes et de températures et des alarmes de sur-remplissage.

C’est un bateau qui a été conçu et aménagé avec des sécurités de filtration, de respirable pour ce type de matières dangereuses. De plus, dans la gaine de la soufflerie, il y a des détecteurs à chaque entrée de ventilation dans le logement ou la salle des machines. Dans la timonerie, il y a un ventilateur avec des filtres (il existe deux types de filtre pour la poussière et le pollen), ensuite, il y a un moteur qui prend l’air et l’envoi dans le logement « une ventilation positive, on est en surpression ». Dans les parties habitation, il y a des buses qui envoient de l’air afin que le gaz ne puisse pas renter et, devant chaque entrée d’air, il y a des capteurs de gaz en permanence qui tournent. De plus, il y a un système d’analyse d’air.

La salle des machines est spécifique à un bateau benzène avec deux moteurs de 250 Kva chacun, d’un compresseur, d’une cuve de 500 litres : « Ça sert au travail et pour l’air respirable, c’est pour la cagoule afin d’éviter les gaz toxiques du benzène lors des opérations de branchement et de débranchement, lors du travail sur le pont quand il est nécessaire avec les outils pneumatiques ». Toujours dans la salle des machines avant, il y a 4 vannes qui sont cadenassées pour éviter de déverser de l’eau grasse dans le fleuve et pour ne les utiliser qu’en cas d’urgence absolue.

Sur le pont, les moteurs des pompes de cargaison sont recouverts d’une bâche de protection de couleur bleue. Sur ce même pont, une ligne d’air « respirable » permet donc de connecter les appareils respiratoires isolants (ARI, il yen a deux à bord) pendant que l’équipage travaille au remplissage des citernes en combinaison chimique, bottes chimiques et cagoule. Et sur la ceinture, on branche un tuyau sur les arrivées d’air avec le compresseur avant. Il s’agit d’un air filtré et analysé par un ordinateur qui mesure les gaz (vapeurs de benzène ou fumées importantes qu’il pourrait éventuellement y avoir pendant les opérations de branchement et de débranchement). « Tout est contrôlé pendant la phase la plus dangereuse où l’on est exposé », précise Florent Ruppert. A bord d’un bateau citerne de type C, une citerne à cargaison est reliée à l’atmosphère par un dispositif empêchant les surpressions ou dépressions internes inadmissibles. La surpression est amenée par un ventilateur.

Un chargement à Lavera

Lorsque le chargement s’effectue à Lavera à Martigues, c’est la société Fluxel qui réalise les opérations de branchement. Avant les opérations, il y a une check-list à remplir, elle est détaillée dans l’ADN et accessible à tous. Comme, par exemple, vérifier que toutes les ouvertures des citernes de cargaison, des ballastages ou des soutes sont fermées. Que le signal d’alarme et la procédure d’arrêt d’urgence à mettre en œuvre par le navire et le terminal ont été définis et compris. Que les manches à incendie du navire et ses équipements de lutte contre l’incendie sont disposés et prêts pour une utilisation immédiate. « On doit vérifier que tous les capteurs de niveau haut et très haut soient opérationnels. On a des tests pour s’assurer qu’il n’y a pas de risque de débordement et donc un risque de pollution », indique Frédéric Bon. Le bateau est aussi aménagé avec des hiloires anti-déversement afin de contenir d’éventuels produits issus de fuite hors du bateau. Les hiloires sont situées sur le pont parallèle au bordage et munies d’orifices pouvant être fermés. Les jointures entre les hiloires anti-déversement et les hiloires de protection doivent être, elles aussi, étanches aux liquides. Durant la durée de chargement, les hiloires ou dalots temporairement ouverts seront constamment surveillés.

Le chargement s’effectue, dans un premier temps, en petit débit sur les pieds de cuve afin de limiter les risques de friction de production d’électricité statique. A partir de 300 mm dans chaque citerne, les opérateurs passent en grand débit. Ce sont eux qui ouvrent les vannes et accélèrent les pompes pour augmenter le débit.

Durant toute la durée du chargement, la surveillance est effectuée par deux personnes du bord et des relevés de pression, de température et de hauteur de citernes sont faits toutes les 30 mn sur un écran de contrôle. « On respecte un plan établi de chargement afin de ne pas endommager la structure ou engager la stabilité du bateau ». Pendant le chargement, le commandant contrôle le retour vapeur qui est traité par un incinérateur situé à terre. « C’est pour cela que les mesures de pression doivent être constantes et régulières afin de pouvoir agir rapidement en cas de surpression importante ou de dépression importante des citernes ». Le volume des citernes « à cargaison » 100 % remplies est de 3000 m3 et de 2900 m3 à 97 %.

Si le mot d’ordre sur toutes les documentations de la CFT est « A bord, la sécurité d’abord », ce n’est pas un vain mot quand on voit l’ensemble des dispositions prises afin d’assurer cette sécurité durant toutes les opérations en navigation, à bord dans les habitations ou encore, la liste n’est pas exhaustive, durant les opérations de chargement.